Условия выбора исходных труб:

а. Сырье, которое мы закупаем для производства бурильных труб, соответствует стандартам API.

б. Элементы труб должны соответствовать техническим требованиям к бурильным

трубам.

в. Выбор поставщиков должен осуществляться в соответствии с требованиями к качеству и требованиями отраслевых стандартов.

г. Создание устойчивой системы обеспечения качества, заключение соглашения

о партнерстве

д. Дробеструйная обработка некоторых материалов для повышения твердости

Производственное оборудование: циркулярная пила, дробеструйная машина

Контрольное оборудование: спектрометр для проведения элементного анализа

Ключевые моменты:

а. Неразрушающий метод контроля при высокочастотном нагреве

б. Время нагрева, температура и длина воздействия нагрева

в. Проектирование инструментов для высокочастотного индукционного

нагрева

Производственное оборудование: высокочастотная индукционная печь

Контрольное оборудование: датчик температуры

Ключевые моменты:

а. Неразрушающий метод множественной штамповки

б. Контроль температуры и времени нагрева заготовок

в. Гладкость внутренней/наружной стенок переходной секции

г. Проектирование

инструментов для пресс-форм, используемых для высадки труб, зависит от диаметра трубы и конструкции конца трубы

Производственное оборудование: оборудование для высадки и штамповки

Ключевые моменты:

а. Обеспечение правильного размера трубы

б. Проверка дефектов высадки

Производственное оборудование: токарный станок с ЧПУ

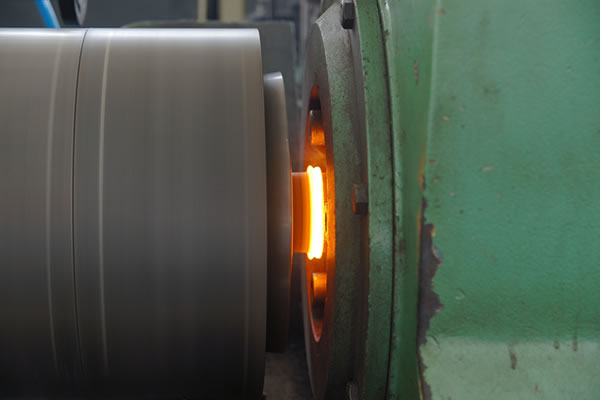

Ключевые моменты:

а. Закалка и отпуск осуществляются в соответствии с техническими требованиями

б. Закалка труб производится для устранения внутренних напряжений

в. Контроль температуры, времени и

среды закалки

г. Испытание на твердость (проходной балл - 100%)

д. Количество тестируемых деталей должно быть не менее кол-ва, указанного в стандарте проведения испытаний

Производственное оборудование: линия высокотемпературной закалки и отпуска, специально настроенная для обработки труб

Контрольное оборудование: датчик температуры, монитор времени, твердомер, инструмент для тестирования

различных механических и физических свойств

Ключевые моменты:

а. 100% дефектоскопия всех труб

б. Испытание с разрушением проб для определения механических свойств

в. Контроль процессов закалки и отпуска

г. Металлографические исследования

д. Определение твердости

е. Тесты различных механических свойств

Контрольное оборудование: ультразвуковой дефектоскоп, магнитопорошковый дефектоскоп

Ключевые моменты:

а. Проверка радиального биения труб при вращении

б. Проверка радиального биения выпрямленных труб

в. Определение дефектов после выпрямления

Производственное оборудование: станок для выпрямления

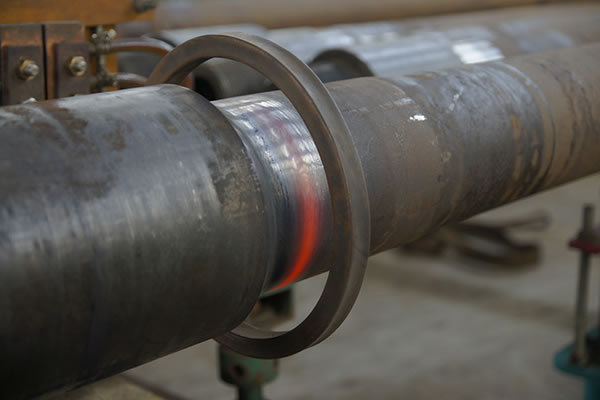

Ключевые моменты:

а. Высокотемпературная закалка сварных швов необходима для предотвращения образования трещин и устранения внутренних напряжений

б. В процессе закалки при высокой температуре, в целях обеспечения

равномерного нагрева, устанавливается индукционная катушка.

в. Температура и время закалки

г. Изолированная среда и время охлаждения

Производственное оборудование: оборудование для высокочастотной индукционной закалки, устройство для контроля времени

Контрольное оборудование: ультразвуковой дефектоскоп, твердомер

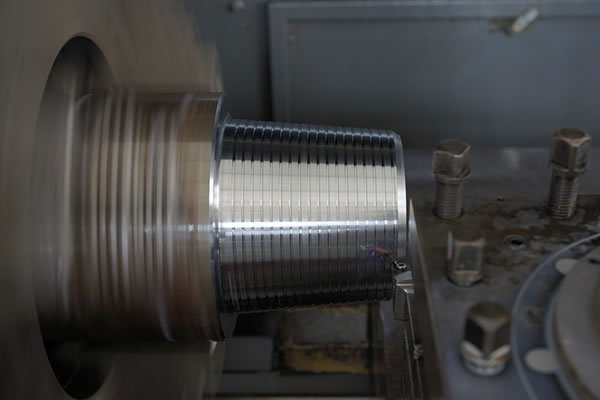

Ключевые моменты:

а. Стандартный тест для определения калибра резьбы

б. Проверка резьбоизмерительным прибором

в. Инструменты для нарезки резьбы

г. 100% тестирование резьбы при обработке

д. Испытание законченной резьбы

Производственное оборудование: резьбонарезной станок с ЧПУ

Контроль оборудования: стандартный резьбоизмерительный прибор, калибровочное устройство резьбонарезного станка, тестер высоты профиля резьбы

Ключевые моменты:

а. Тестирование 100% резьб

б. Тестирование с помощью стандартного резьбового шаблона

в. Тестирование с помощью резьбоизмерительного прибора

г. Тестирование при нарезании резьбы

д. Тестирование законченной резьбы

Контрольно-измерительное оборудование: стандартный резьбовой шаблон, резьбоизмерительный прибор

Ключевые моменты:

а. Приготовление раствора для азотирования

б. Очистка поверхности перед помещением заготовки в печь

в. Контроль температуры и времени закалки

г. Осмотр нитридного слоя

Оборудование для обработки: машина для лазерной закалки

Контрольное оборудование: металлографический анализатор, измеритель твердости, датчик температуры

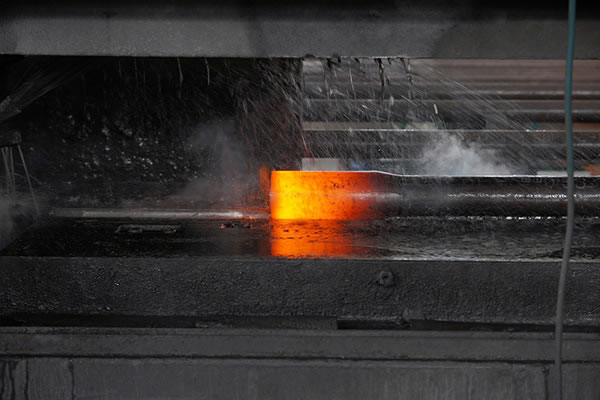

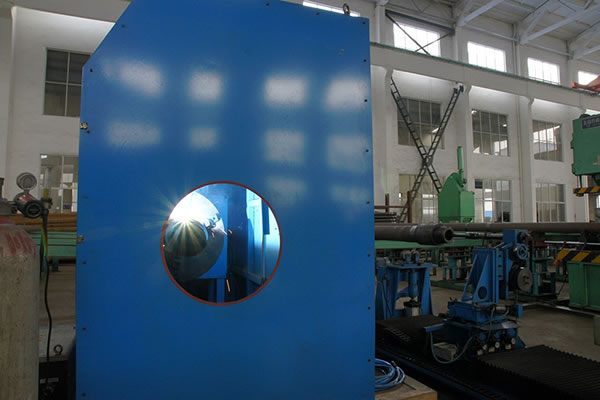

Ключевые моменты

а. Установка параметров и отбор проб для сварки заготовок

б. Высокоточная регулировка для обеспечения соосности труб

в. Распыление охлаждающей жидкости на сварные

швы

г. Конфигурация аппарата для сварки трением

д. Данные записываются интеллектуальной системой записи технических параметров, встроенной в аппарат для сварки трением.

Оборудование для производства: интеллектуальный аппарат для сварки трением с ЧПУ

Инспекционное оборудование: ультразвуковой дефектоскоп, твердомер

2. Сварка труб трением: отпуск сварных швов

Ключевые моменты:

а. Закалка предназначена для предотвращения образования трещин и устранения внутренних напряжений

б. В процессе закалки

при высокой температуре, в целях обеспечения равномерного нагрева, устанавливается индукционная катушка.

в. Контроль температуры и времени закалки

г. Контроль изоляции среды и времени охлаждения

Производственное оборудование: оборудование для высокочастотной индукционной закалки, монитор времени

Контрольное оборудование: ультразвуковой дефектоскоп, твердомер

3. Сварка труб трением: тестирование сварных швов под давлением

Ключевые моменты:

а. Испытание сварных швов под давлением предназначено для проверки отсутствия дефектов швов

б. Проектирование испытания под давлением

в. Проверка радиального биения трубы

Производственное оборудование: гидравлический пресс

4. Сварка труб трением: испытания сварных швов на магнитопорошковом дефектоскопе

Ключевые моменты

а. Испытание 100% продуктов на магнитопорошковом дефектоскопе

б. Обеспечение

вращения магнитных частиц и их равномерного распыления

в. Установка параметров детектора

г. Выбор операторов (требуется специальный сертификат для допуска к работе)

Контрольно-измерительное оборудование: магнитопорошковый дефектоскоп

Ключевые моменты:

а. Технология изоляции

б. Контроль сварочного тока

в. Управление скорости вращения соединений для обеспечения гладкости поверхности сварного шва и его равномерной

Производственное оборудование: сварочный аппарат

Инспекционное оборудование: измеритель твердости